从北宋卓筒井的竹筒提捞,到自贡燊海井的千米钻进;从得克萨斯州纺锤顶油田的黑色黄金喷涌,到塔克拉玛干沙漠的万米突破——钻井技术的每一次进阶,都是人类对地球深部密码的破译。这场跨越千年的钻井技术长征,不仅丈量着地质的深度,更书写着人类文明的广度。

本期我们一起来回顾人类在油气资源开发过程中的重要一环--钻井工程的发展历程。

燊海井老盐场

一、经典技术的原理解码:从“叩击”到“导航”的智慧演进

顿钻钻井:原始而精妙的“地下叩击”

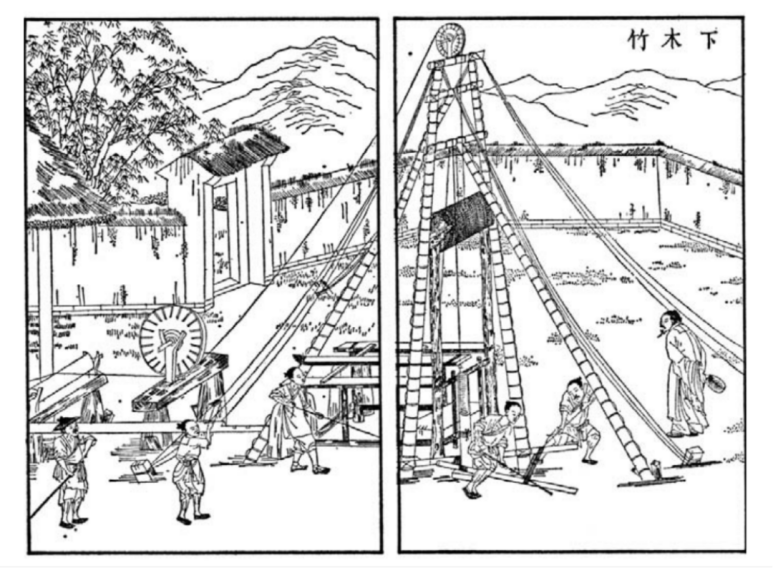

顿钻钻井(又称冲击钻井)是人类最早的钻井技术,发源于四川自贡,最早可追溯至东汉时期。

木质碓架通过杠杆原理,驱动数百斤的铁锉(也就是钻头)以每分钟10-20次的频率冲击地层,配合竹筒提捞岩屑,以“一叩一捞”的循环模式,从井眼开采石油、天然气、盐卤等地下资源。

冲击式顿钻技术示意图

而这一传统技术的巅峰之作便是1835年在四川自贡凿成的燊海井。燊海井通过创新采用耐磨合金的钻头、牛力绞车优化动力传输和独创 “测井及纠斜” 工艺精准控制井斜,从而成功穿透三叠纪嘉陵江组地层,凭借1001.42米的井深成为“世界第一口人工超千米深井”,可同时单日获得14吨盐和8500立方米天然气。

24年后,位于美国的德雷克井才仅有21.69 米,可见燊海井远超同时代西方钻井技术和深度,至今仍是行业追溯“钻井文明”的重要坐标。因此,顿钻技术被李约瑟誉为“中国古代第五大发明”,并载入《中国科学技术史》,对现代钻井技术产生了深远影响。

旋转钻井:工业革命的“地下旋风”

1901年美国纺锤顶油田的旋转钻机,彻底改写了原有的钻井方式,成为替代顿钻的革命性技术。

旋转钻井的核心在于“旋转破岩+循环排屑”的连续作业模式:顶部驱动装置(TDS)像“地下陀螺”般带动钻柱360度稳定旋转,搭配钻头和泥浆循环系统,在地层中每小时能“啃”下数十米,效率是顿钻的数十倍。

泥浆循环系统给旋转钻井技术提供了高效率作业的关键支撑,密度1.15-2.4g/cm³的特制泥浆(被称为“钻井的血液”)从钻杆泵入,经钻头水眼喷出高速射流,再通过钻杆与井壁的空隙(环空)将岩屑带回地面。

这一循环同时完成多个任务:既辅助破碎岩石、冷却发烫的钻头,又像“快递员”将岩屑带回地面,同时,还能以液压平衡地层压力防井喷、在井壁形成泥饼加固岩层。

1974年,美国伯沙罗杰斯钻洞凭借这项技术突破9583米深度,首次将人类探索力延伸至近万米地下,为深层油气开发打开了大门。

按驱动钻头的方式不同,旋转钻井可以分为井下动力钻具钻井与地面驱动钻井。最常用的地面驱动钻井又分为传统的转盘旋转钻井和顶部驱动旋转钻井(简称:顶驱钻井)。

转盘钻井通过地面转盘带动钻柱和钻头旋转,结构简单,技术成熟,适用于5000米以下的中浅井。而顶驱钻井的动力装置安装在钻井架顶部,直接驱动钻柱旋转,省去转盘,钻柱无需整体旋转,减少摩阻,进一步提高了钻进效率。

为进一步提质增效,行业内越来越多的企业开始在传统的转盘钻井钻机基础上升级为顶驱钻井。今年9月,在新疆油田八区一口常规油气井的钻井作业中,贝肯能源在新疆油田工区内,首次在车载钻机上加装顶驱以提升钻井效率。

和旋转钻井相比,顶驱钻井在减少工序节约周期的同时,提升预防和处理复杂的能力。在顶驱的加持下,贝肯能源在该井刷新了该区块钻井作业的新纪录。

定向与水平钻井:旋转技术的“精准导航升级”

当旋转钻井突破万米深度后,人类又面临新挑战:地下油气藏常像散落的珍珠藏在非垂直地层,比如页岩气、致密气等。

1932年美国亨延滩油田率先应用的定向钻井技术,成为了旋转钻井的“精准化延伸”——而水平井则是定向井的特殊形态:当井眼斜度达到接近甚至超过90度,且在油气层中形成水平延伸段时,便成为水平井,实现“地面一口井,地下走平路”的作业效果。

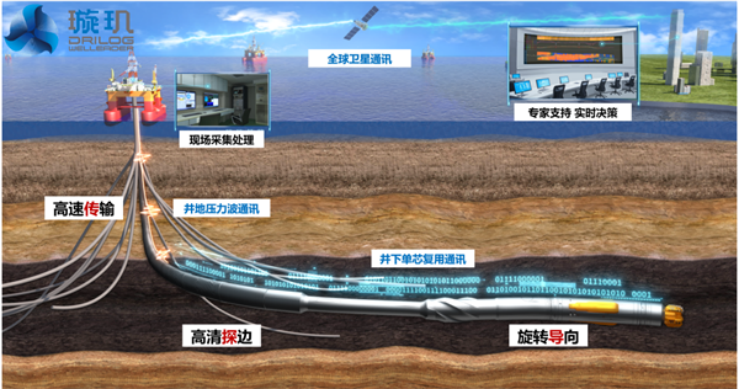

其核心是“动态转向+实时定位”系统:井下动力钻具的“弯接头”如同“地下转向节”,可微调钻进角度;随钻测量仪(MWD)像“地下GPS”,通过伽马射线测岩性、电阻率判油气,每秒将数据传至地面,确保钻头按预设轨迹穿行。

相比旋转钻井的垂直突进,定向井的水平段能像“蚯蚓”般在油气层中延伸数千米,使单井与储层接触面积扩大数十倍,采收率也得到大幅提升。这种“精准打击”不仅减少地表占地,更让分散的油气藏得到高效开发,成为当代油气开采的“标配技术”。

江汉油田涪陵页岩气田焦页44-Z5HF井,

以5442米的水平段长度刷新亚洲陆上水平段最长纪录

空气与平衡压力钻井:旋转技术的“环境适配方案”

作为旋转钻井的“细分优化分支”,两类技术针对复杂地质实现“因地制宜”。

空气钻井在干旱地区或漏失地层展现出独特优势——它以压缩空气替代传统泥浆,形成的“空中传送带”裹挟岩屑高效返至地面。

在新疆克拉玛依的戈壁油田,这种“无水作业”模式就很适用,不仅规避了泥浆在砂岩层的大量漏失,还因气流持续冷却钻头,可以使单井钻井周期大幅缩短。

遇到中等漏失地层时,混入泡沫剂的空气能形成稳定的泡沫柱,既增强携屑能力,又减少地层损害,让脆弱的油气层保持原始产能。

塔里木油田博孜1-2井采用空气钻井技术

钻至井深5068米,较常规钻井技术提速2倍以上

平衡压力钻井则像“地下压力调节器”,钻遇高压气层时,向泥浆加入重晶石 “增重”,以更高液柱压力防井喷;钻入低压漏失层时,注入氮气 “减重”,降低地层压迫,成为深海、超深井安全作业的关键。

二、深地、智能、绿色:行业新趋势与贝肯的“创新实践”

当前,钻井技术正经历从“经验驱动”到“数据驱动”、从“单点突破”到“系统融合”的深刻变革,形成了以更深、更智能、更绿色的核心发展趋势,而贝肯能源也始终以“深耕领域、持续创新”为锚,紧跟行业进阶步伐。

今年初,我国首口超万米科探井“深地塔科1井”在10910米顺利完钻,创亚洲第一、世界第二的陆上垂深纪录——其采用的12000米自动化钻机,标志着我国深地钻井技术跻身全球前列。

我国首口超万米科探井——深地塔科1井

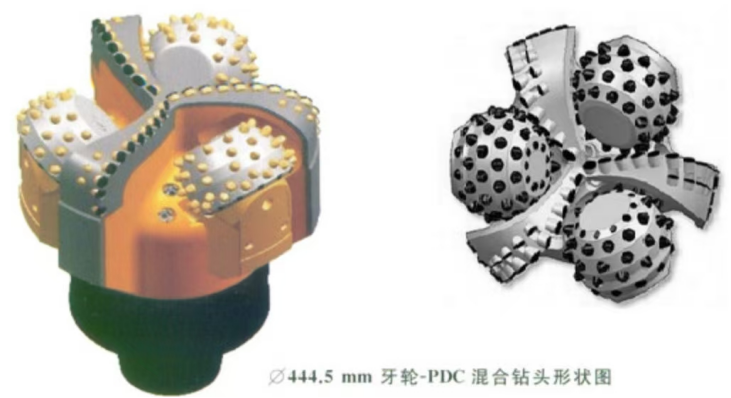

同时,我国的旋转导向钻井技术同样取得了突破性进展。2025年7月,中国自主研发的“璇玑”旋转导向钻井系统,以6018米完钻井深、158℃井温、单趟进尺2038米刷新纪录,标志我国自主旋转导向技术跨入超深井领域。目前“璇玑”累计作业2751井次、总进尺突破260万米,一次入井成功率95%。

“璇玑”系统整体架构

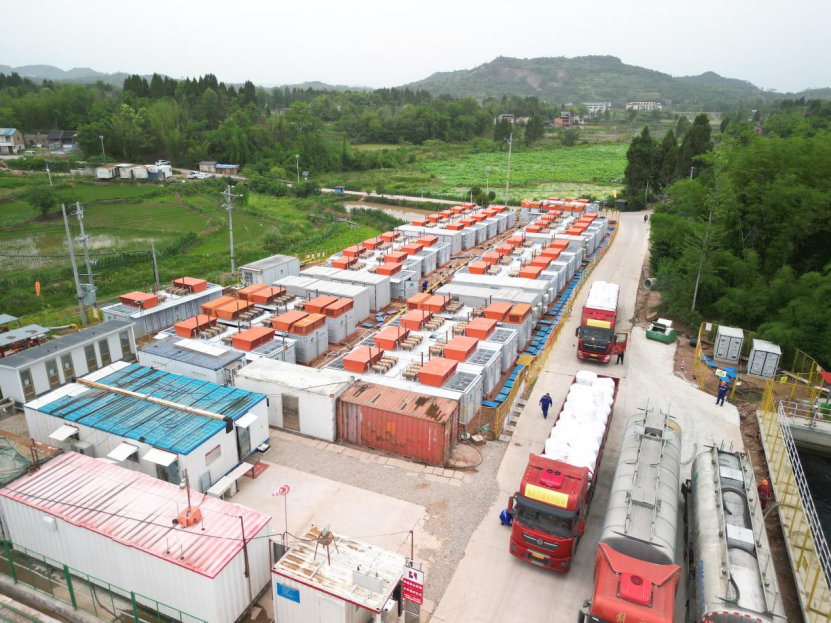

在“双碳”目标下,低污染、低能耗的绿色钻井技术也已成为行业共识。贝肯能源也一直致力于绿色化和低碳化的油气开发服务。近年来,公司在生产作业现场通过创新采用以天然气发电等代替传统柴油发电的方式,为钻井、压裂等施工作业提供动力支撑。

与柴油发电相比,天然气发电在碳排放、颗粒物、氮氧化物、硫氧化物等方面更低,对环境更友好,甚至还可以通过井口气处理后直接供气发电的方式,实现井口气的就地消纳。

结语:

从燊海井的竹缆铁锉到深地塔科1井的智能钻机,从定向钻井的“地下导航” 到贝肯能源不断刷新的区块纪录——钻井技术的每一次突破,都是“深耕领域、持续创新”行业价值的具象化。

当我们的钻头叩击万米地层时,这不仅是金属与岩石的碰撞,也是贝肯能源与行业同频共振的决心:在深地探索的长征中,贝肯能源将始终以技术为炬,向着更高效率、更高精度、更加清洁的方向,持续叩击地球深部的无限可能。